最新资讯

INFORMATION销售热线

021-67898067手机:19921478144

Q Q:1835273388

441 不锈铁的退火温度影响

摘要:研究了退火温度对超纯铁素体不锈钢441组织、织构及成形性的影响,结果表明,铁素体热板经高温退 火后,即使进行低温冷板退火,其成品晶粒组织依然粗大,而热板低温退火后,即使冷板进行高温退 火,成品组织依然难以回复充分。由于铁素体的这种组织遗传性,选择合适的热轧、冷轧退火温度进 行匹配,是改善显微组织、提高rm值、降低Δr值、改善冷轧退火板成形性能的有效手段。

随着汽车尾气排放等级化要求的不断提高,汽车排气系统热端部分工作温度最高已达到 950℃,这要求材料不仅要具备一定的耐高温盐腐蚀能力,更要求材料具备优良的高温性能,包 括高温强度、耐高温疲劳性能以及抗高温氧化性 能。除了工作温度较高的特点外,还具备比较复 杂的外形以满足与发动机组装的需求,其加工过程涉及到冲压、胀形、旋压等各种变形方式,因 此材料还须具备优良的室温加工性能。

441是一种超低碳氮中铬含铌铁素体不锈钢,由于合金元素Nb含量较高,其综合性能尤其是高温性能得到显著提高,在汽车排气系统的热端部分得到广泛应用。

研究表明,铌作为强碳、氮化物形成元素, 可减少固溶体中的碳和氮,加之其细化晶粒的功能,对钢的成形性可产生良好的作用。但随着 Nb含量的增加,钢的再结晶温度提高;且Nb为易偏析元素,热轧退火不充分可导致钢板中条带组织无法消除,影响最终成品性能。因此优化生产工艺条件是提高钢的成形性能的非常重要的技术 措施。影响铁素体不锈钢成形性的工艺因素包括热轧工艺、热轧退火制度、冷轧压下规程、冷轧退火制度等,在退火制度中,退火温度是影响显微组织、织构演化乃至成形性能的重要因素。同时由于铁素体不锈钢的组织遗传性,从热轧退火工艺开始进行组织调控非常重要。因此研究热轧退火温度与冷轧退火温度的匹配对铁素体不锈 钢组织和性能的影响规律,具有非常重要的实际 意义。

本文对441进行了不同热轧、冷轧退火温度的正交实验,探讨了退火温度对441组织、织构和成形性的影响,改善了薄板的成形性能。

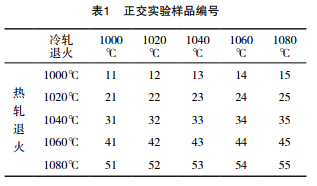

实验用材料来自太钢生产的超纯铁素体不锈钢441连铸坯,在实验室二辊可逆热轧实验机组上进行热轧,加热温度1200℃,经10道次热轧至4.0mm,终轧温度为850℃。设计不同热轧、冷轧退火温度的正交实验:钢板经过不同温度的热轧退火(1000℃~1080℃,间隔20℃)后,除去表面氧化皮,在四辊可逆冷轧机上带张力的条件下进行冷轧,冷轧压下率约为70%。冷轧后再分别进行不同温度的退火(1000℃~1080℃,间隔 20℃)。正交实验样品编号见表1。

分别将不同温度热轧退火的试样与不同温度热轧、冷轧退火匹配的试样进行腐蚀并观察其显微组织。在与轧制方向呈0°、45°和90°的3个方向制取常规拉伸实验,测定材料的屈服强度、 抗拉强度、伸长率和r值,并按下式计算平均塑性应变比rm和平面各向异性指数Δr:

rm= (r0+ 2r45 + r90 )/4

Δr = (r0- 2r45 + r90 )/2

式中,r0、r45、r90分别代表钢板轧向、与轧向 呈45°方向及横向的r值。

试样经320#、600#、1000#、1500#砂纸打磨,然后用盐酸氯化铁溶液去除表面的残余应力。在PANalyticalX`PertProX射线衍射仪上进行宏观织构的测试,采用CoKα辐射,测量样品的 {110}、{200}、{211}三个不完整极图并计算取向分布函数(ODF)。

3.1 热轧退火温度对组织的影响

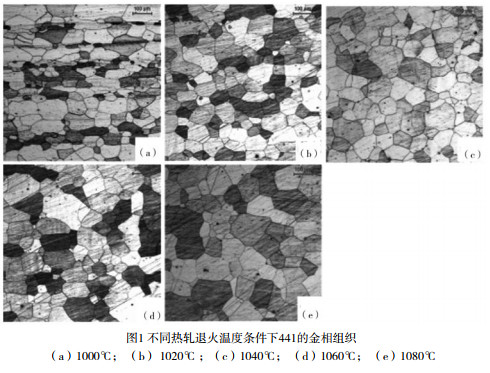

图1为不同热轧退火温度条件下441的金相组织。从图中可以看出,随着退火温度的升高, 热板晶粒逐渐长大。经1000℃退火后,晶粒回复不完全,存在沿轧向的条带组织;退火温度为1020℃时,热轧板的晶粒均充分回复,晶粒度为 4~5级;当退火温度高于1040℃,晶粒发生不同程度的异常长大。

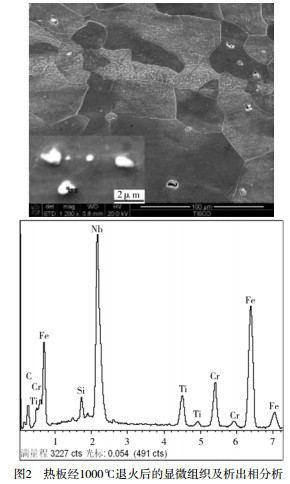

对1000℃退火后的热板组织进行SEM观察, 如图2所示,箭头所指位置有析出相密集析出并形成带状,析出相集中区域晶粒尺寸明显减小。析出相为近圆形颗粒,尺寸2μm以下,其形貌见左下角放大图。经能谱分析,可以判断析出相为Nb 的碳氮化物。由于Nb为易偏析元素,热轧退火不充分可导致钢板中条带组织无法消除。因此热轧退火温度以保证析出相完全溶解且不发生晶粒的异常长大为宜。

3.2 冷轧退火温度对组织的影响

图3分别为样品11#~15#、31#~35#、51#~55#的显微组织。这三组样品分别由1000℃、1040℃、1080℃退火的热板冷轧,并经过不同冷轧退火温度(1000℃~1080℃,间隔20℃)处理得到。从图中可以看出,11#~15#的显微组织均十分细小,即使冷轧退火温度为1080℃(15#),组织回复依然不完全,晶粒度约为8级;而51#~55#的显微组织均十分粗大,随着冷轧退火温度的升高,晶粒出现一定程度的长大。对于热轧退火温度为1040℃的样品(31#~35#),冷轧退火温度对组织的影响较显著。随着冷轧退火温度的升高,晶粒逐渐由~40μm增大至~100μm。

铁素体热板经高温退火后,即使低温进行冷板退火,其成品晶粒组织依然粗大,而热板低温退火后,即使冷板进行高温退火,成品组织依然难以回复充分。由于铁素体的这种组织遗传性,选择合适的热轧、冷轧退火温度进行匹配非常重要。

3.3 冷轧退火温度对成形性和织构的影响

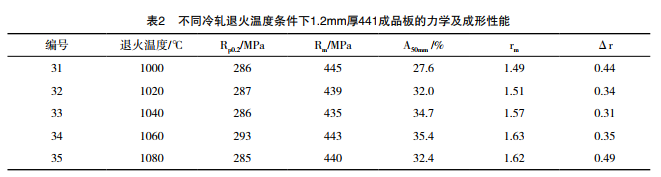

为了保证成品的成形性能,确定合适的冷轧退火温度,对31#~35#样品分别进行了测试。表2是不同冷轧退火温度条件下1.2mm厚441成品板的力学及成形性能。由表中数据可知,随着退火温度的升高,延伸率A50mm和rm值先升高后降低, 退火温度1060℃时达到最大值,Δr值先降低后升高,退火温度1040℃时达到最小值0.31。

考虑到铁素体不锈钢的力学及成形性等因素,首先须保证其晶粒完全回复,晶粒度在6级左右最为合适,同时析出物完全溶解。晶粒粗大的试样平面各向异性指数Δr高,同时晶粒间的变形协调性较差,尤其是表面晶粒在大变形后表面凹凸不平,形成铁素体不锈钢常见的 “橘皮” 缺陷。在胀形变形时,晶粒粗大的材料更容易发生开裂。因此,为了保证良好的综合性能,在实际生产过程中对冷轧板的退火工艺严格控制是非常 关键的。

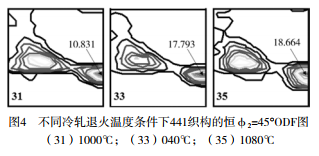

图4为不同冷轧退火温度条件下441(31#、 33#、35#样品)表层织构的恒φ2=45°ODF图。比较可以发现,退火织构均以γ纤维织构为主,取向密度f(g)随温度的升高而增大。当退火温度为1040℃时,γ纤维织构取向密度f(g)为17.793, 但强点偏离{111}<112>组分5°(Δφ=5°, Δφ=0°),α纤维织构强度较低。

铁素体不锈钢的平均塑性应变比rm和平面各 向异性指数Δr与冷轧退火板的γ纤维再结晶织构及残留的α纤维织构(特别是{001}<110>组分) 密切相关。当退火温度为1000℃时,冷轧退火板的γ纤维再结晶织构强度较低,且存在有害的 {001}<110>组分。退火温度升高至1040℃时,γ 纤维织构显著增强,且α纤维织构减弱,因此rm 增大而Δr值降低。退火温度为1080℃时,γ纤维织构增强,α纤维织构也增强,因此Δr值回升。

铁素体热板经高温退火后,即使低温进行冷板退火,其成品晶粒组织依然粗大,而热板低温退火后,即使冷板进行高温退火,成品组织依然难以回复充分。由于铁素体的这种组织遗传性, 选择合适的热轧、冷轧退火温度进行匹配,是改善显微组织、提高rm值、降低Δr值、改善冷轧退火板成形性能的有效手段。

参考文献略

(来源:不锈杂志)

> Nimonic80A镍基高温合金 2024-12-17

> GH4145一种耐腐蚀、耐氧化 2024-12-17

> GH4169一种以Fe-Ni-Cr为基沉 2024-12-17

> GH3625合金在使用温度达 2024-12-17

> GH3600(GH600)镍铬基高温 2024-12-17

> GH2132一种以Fe-Ni-Cr为基的 2024-12-17

> GH2901固溶硬化型变形高温 2024-12-17

下一篇:3RE60(00Cr18Ni8Mo3Si2)在纯碱环境下的应用

返回