最新资讯

INFORMATION销售热线

021-67898067手机:19921478144

Q Q:1835273388

109、430、444的耐蚀性能

从某种程度上来讲,所有钢种都有发生腐蚀的倾向,不锈钢之所以不生锈,是由于其含铬。铬(不是镍,但人们常误以为耐蚀的原因是镍)是不锈钢具有耐蚀性的主要因素。

不锈钢在使用过程中通常不需要维护,但是,在某些情形下,为延长使用寿命,少量维护(例如,去掉沉积物)也是必要的。不锈钢的耐蚀性更多地取决于化学成分而不是奥氏体或铁素体的晶体结构。从耐蚀性角度看,铁素体与奥氏体甚至可以被看作是不锈钢家族中两个可互换的成员。

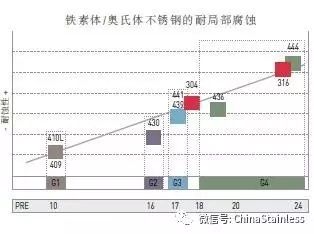

五类铁素体不锈钢与奥氏体 304 不锈钢耐腐蚀性能的对比,清楚地表明了铬的作用,同时也表明含镍(奥氏体)不锈钢与大多数铁素体不锈钢的耐蚀性相当。

上图表明,只有含钼的铁素体不锈钢具有比304不锈钢更好的耐局部腐蚀(点蚀)性能。而稳定化的铁素体不锈钢,在图中尽管位于 304 不锈钢之下,但仍具有很好的耐点蚀性能。

第 1 类铁素体不锈钢 最适合于温和的环境条件,例如室内(使用过程中不锈钢不与水接触或可被定期擦干),或室外,但可接受不锈钢表面有一些轻微的腐蚀。在这样使用环境中铁素体不锈钢的寿命比碳钢长。

第 2 类铁素体不锈钢 适合于与水有间歇接触的温和环境。

第 3 类铁素体不锈钢 适用环境与第2类铁素体不锈钢类似,但更容易进行焊接加工。

第 4 类铁素体不锈钢 比 304 不锈钢耐蚀性好,其使用范围更为广泛。

第 5 类铁素体不锈钢 包含铬含量高达约 29%左右,且含 4% 钼的牌号,在海水中其耐蚀性与钛金属相当。

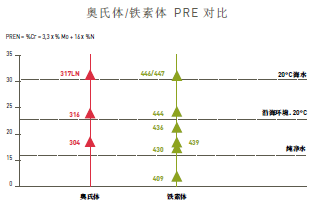

PRE 指数

PRE 或耐点蚀当量数是衡量不锈钢在含氯离子环境中相对耐点蚀性能的指标,PRE 值越大,耐腐蚀性能越好。

由以上 PRE 对比可见,对于每一个奥氏体不锈钢牌号,都有耐腐蚀性与之相当的铁素体不锈钢牌号。

在常用的 PRE 简化公式中,PRE=%Cr+3.3%Mo,由公式可知,就耐点蚀能力而言,钼的作用是铬的 3.3 倍。而铬永远是保证基本耐蚀性能必不可少的成分,钼在不锈钢中不可取代铬,但可以提高不锈钢的耐蚀性能。

由于在大多数应用中镍对抗点蚀作用不大,因此上述公式没有列入镍含量。

避免腐蚀

不锈钢钝化膜是依靠氧来维持的。而不锈钢表面沉积物的聚积会使钢表面缺氧,到一定程度会引发腐蚀,腐蚀的进展最终可导致部件的断裂。

造成腐蚀的风险因素:

-

嵌入颗粒

-

表面附着物

-

表面缺陷

-

组织缺陷

-

盐浓度(含盐地区、海水等)

-

高温

-

高度酸性环境(强酸)

-

强还原性环境

防止腐蚀的因素:

-

清洁的表面

-

光滑的表面

-

钝化的表面

-

时效后的表面

-

清洗效果(例如:雨)

-

较高的铬含量

-

氧化条件(O2 -- 不能太强)

-

添加钼

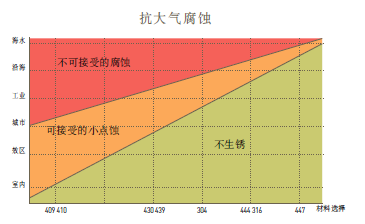

当钢处于潮湿空气与大气中污染物形成的薄液膜中,在钢的表面可发生此类腐蚀。在工业环境中,它常常由氯离子或硫化物引发,典型腐蚀环境如含有氯离子的潮湿海洋大气。

不同的环境需要不同的不锈钢牌号来抗大气腐蚀,在工业、沿海、和海水环境中,对于一些应用而言,某种程度的局部腐蚀(点蚀)也许是可被接受的

牌号的选择

铁素体不锈钢可用于各种腐蚀程度的大气环境中,在选择适用牌号时,关于使用环境条件的所有参数都应当被考虑。

例如,如果在某个特定的环境或应用中,材料表面局部生锈(发生了点蚀)并不重要,不影响其使用,那么较低成本的材料可能是正确的选择。

经验法则

• 在腐蚀性环境中,应选择铬含量和(或)钼含量较高的牌号;

• 避免粗糙表面—选择 Ra 值较低的精细抛光表面;

• 优化设计,便于清洗(如上表面最小倾斜15°);

• 设计时,避免“类似于缝隙”的几何形状;

• 通过定期清洗,保持表面清洁,以防表面玷污和积攒灰尘。

高温循环氧化与前面提到的两种腐蚀不同,它是发生在高温(>500°C)氧化环境中的“干腐蚀”(存在或不存在热循环)。

当不锈钢被加热时,其中的铬在钢表面形成了保护性的铬氧化皮,从而延迟了进一步氧化。氧化皮和基体金属热膨胀行为不同,这会影响氧化皮的稳定性,尤其是存在周期性热循环的条件下。氧化皮的热膨胀系数很低,如果金属基体的热膨胀系数太高,就会形成过多的氧化皮,那么当金属冷却和收缩时,氧化皮将会发生剥落或开裂。

铁素体不锈钢热膨胀系数小,远不如奥氏体不锈钢那样容易在高温循环氧化条件下形成氧化皮。由于没有氧化皮的剥落或开裂,也就没有更进一步的氧化。这对于加热系统、燃烧器或排气系统包括歧管等应用是一个特别的优势。

> Nimonic80A镍基高温合金 2024-12-17

> GH4145一种耐腐蚀、耐氧化 2024-12-17

> GH4169一种以Fe-Ni-Cr为基沉 2024-12-17

> GH3625合金在使用温度达 2024-12-17

> GH3600(GH600)镍铬基高温 2024-12-17

> GH2132一种以Fe-Ni-Cr为基的 2024-12-17

> GH2901固溶硬化型变形高温 2024-12-17